摘要:

高收益!高费用!首发!非网红!AA主体融资➕AA发债主体担保(第一大平台)全国GDP前20强城市!中亚峰会会址所在地!担保方子公司金融控股是S国投和XA银行的股东!【西安浐灞信托计...

摘要:

高收益!高费用!首发!非网红!AA主体融资➕AA发债主体担保(第一大平台)全国GDP前20强城市!中亚峰会会址所在地!担保方子公司金融控股是S国投和XA银行的股东!【西安浐灞信托计...

添加微信好友, 获取更多信息

复制微信号

AA主体融资➕AA发债主体担保(第一大平台)

全国GDP前20强城市!中亚峰会会址所在地!

担保方子公司金融控股是S国投和XA银行的股东!

【西安浐灞信托计划】

【基本要素】5亿,12个月,季度付息(3.20/6.20/9.20/12.20)

【预期受益】:9%

【资金用途】:用于补充流动性资金。

【项目亮点】:

AA担保方:xx团,注册资本108.3亿元,总资产455.26亿元,AA发债主体,是区域内第一城投平台,实控人为浐灞区管委会。公司是浐灞生态区重要的基础设施建设主体,平台地位突出。其子公司金融控股是S国投和XA银行的股东,收入结构多元,与金融机构合作良好,再融资与担保能力较强。

AA发行方:xx建,注册资本26亿元,实控人为浐灞区管委会。公司是西安市浐灞生态区建设主体之一,业务持续性较好,公司抗风险能力较强。公司资产规模逐年增长,政府支持力度大,偿债和再融资能力强。

【区域优势】:

西安市是陕西省省会、国家明确建设的3个国际化大都市之一、国家中心城市,战略定位较高。该地先进制造业和文化旅游业发展较好,经济财政实力较强。2022年该地GDP11486.51亿元,一般公共预算收入834.09亿元,税收收入占比高达72.45%。

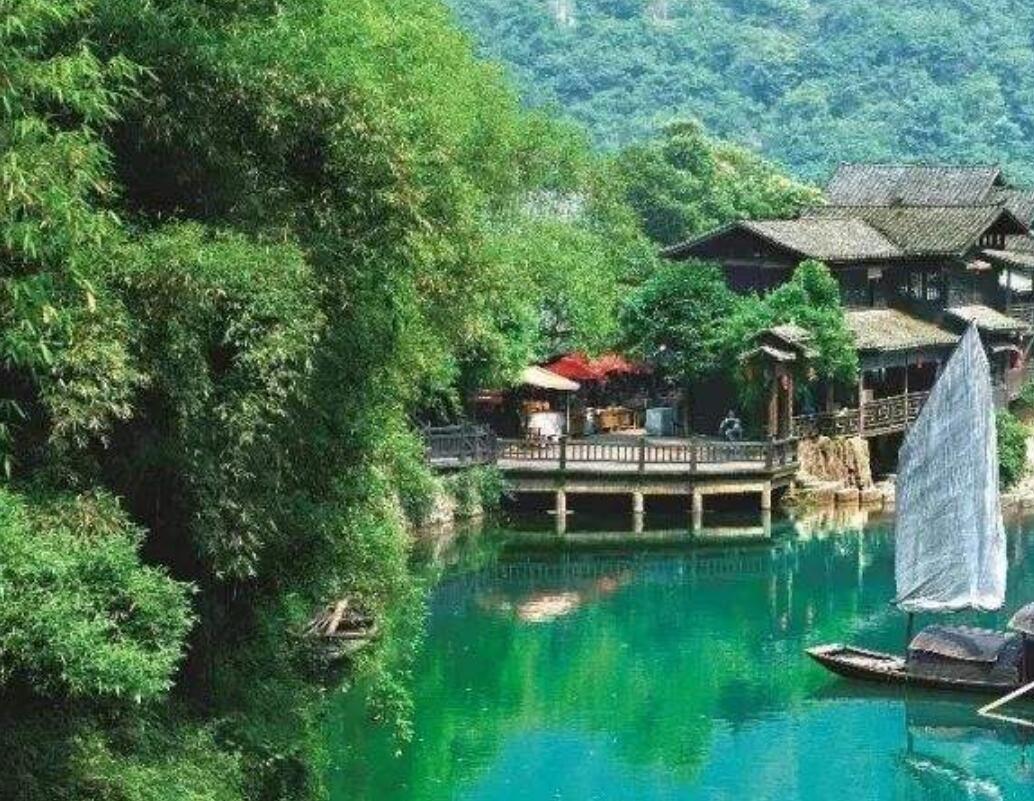

浐灞生态区是中亚峰会会址所在地!国家级绿色生态示范区!目前,该地形成了会议会展、文化旅游、现代金融产业等三大主导产业。 该地近年经济实力持续增强,一般公共预算收入较为稳定且质量较好。

【对产品有兴趣的客户,可以预约线上路演,线下实地考察!】

信托定融政信知识:

就其早期出现的裂缝的原因、特点、分类及其危害进行了阐述,对如何防止和减少水泥砼路面早期裂缝提出了有效的对策同时告诫广大施工人员对此病害的内因与外因,不能孤立去研究,而应综合分析,全面考虑,研究制定确保工程质量、减少经济损失的方案

关键词:混凝土路面,裂缝,危害,探讨 水泥砼路面的突出优点是:强度高,使用周期长,正常维护费用低;其突出缺点是:一次性投资大,对损坏难以修复

因此,如何进一步利用水泥砼路面的优点,克服其缺点,延长使用年限,对今后砼路面的修建是有实际意义的

在砼路面的施工中,无论在技术上,在管理上,仍有不少教训,值得我们去反思研讨

水泥砼路面早期裂缝危害的潜在因素及防治就是其中的重要课题

本文所指的早期裂缝是指:凡是在道路开放交通前产生的裂缝,均称作早期裂缝

随着水泥砼路面的发展,其病害也不断增加,特别是在夏季或冬季施工的路面,早期裂缝的现象更为严重

可见,早期裂缝对砼路面的危害十分普遍,对其如何防护和处理显得十分重要

根据“早裂”的潜在成因及外部条件的影响,初步归纳后,可将早期裂缝分为四种,分别是:沉降裂缝;干缩裂缝;温度裂缝;施工裂缝

一、沉降裂缝 砼浇筑后,水泥和骨料自然下沉,同时引起泌水,在沉降过程中发生的裂缝

产生沉降裂缝主要原因,是砼浇筑后,水泥和骨料在下沉阶段,如受到钢筋和其它埋件的局部阻碍、模板移动、基础沉降,使该处砼产生拉应力和剪应力时,该处就会产生沉降裂缝

裂缝一般均在浇筑后1~3小时产生,属硬化前裂缝

发现后迅速进行处理,可重新加压抹平,使裂缝闭合,能达到较好效果

沉降是砼特性之一,完全避免是不可能的

但沉降有一定限度,随着各粒子间的相互接触,水泥浆的逐步凝结,将导致沉降停止

沉降量与单位用水量成正比

即单位用水量愈大,泌水率愈大,沉降量也愈大

为防止和减少沉降裂缝,应从以下三方面着手: (1)在保证砼和易性的条件下,降低砼的单位用水量,使用干硬性砼

(2)选择在沉降结束以前快速硬化,而又不失去粘结力的水泥和外加剂

(3)施工良好震捣,消除因泌水产生的水膜而减少砼沉降

二、干缩裂缝 水泥砼浇筑后,在硬化的过程中,由于水泥水化生成物的体积比原来物质的体积小,加上游离水在空气中蒸发及凝胶体失水而紧缩,随着砼何体积收缩产生拉应力,当拉应力大于当时砼的抗拉强度,而产生干缩裂缝

裂缝的主要特征:表面开裂,纵横交错,没有一定规律;缝宽和长度都很小,与发丝相似,不注意时较难发现

干缩裂缝是砼路面早期裂缝中最常见危害之一

因内外研究资料表明,砼的干燥收缩也是砼特性之一,正是因为这一特征,能使砼密实,提高砼与钢筋之间的粘结力

但是干缩量超过一定程度就会产生裂缝

干缩裂缝的产生与使用材料、配合比、板块尺寸、养护条件、外加剂等有密切关系,根据对干缩裂缝的认识,对其成因分述如下: (1)在冬季或夏季施工,往往由于养护不及时,让砼风吹日晒,造成砼表面水分蒸发速度过快,超过了泌水速度,因而产生干缩裂缝

(2)对于塑性砼来说,从凝结到硬化结束,就是早期收缩期间,也是砼快速失去塑性的过程

此时,如果砂率过大,石料含泥量过多,或是采用干缩量较大的水泥,都会造成砼过量收缩而产生裂缝

多年实践证明:水泥标号越高,收缩越大;矿渣水泥比普通水泥收缩大;级配骨料粒径越小,收缩愈大;生产干缩裂缝危害的机会就越大

为防止干缩裂缝产生,首要任务是消除一切可能诱导“干裂”产生的因素

主要应从以下三方面入手: (1)根据不同气候条件,选用合理级配

正确选用水泥、石料、砂率、用水量、外掺剂等,从减少干缩率,来防止干缩裂缝

(2)严格施工管理,防止水分过量蒸发,捣筑后,及时采用凉棚或其它遮盖物,将砼覆盖起来,避免风吹干燥,日光直接照射,进入养护期后,注意养生

(3)不同外加剂及剂量,对砼干缩率有一定影响

因此,掺配外加剂前应对干缩率作试验后,再确定是否掺配和掺配量

三、温度裂缝 水泥砼具有热胀冷缩的性质

由于水泥水化作用,是伴随发热的化学反应,所以,在硬化的过程中释放大量热能,使温度上升

经参考有关实测资料,在通常温度范围内,砼温度上升1℃,每米膨胀0.01毫米

这种温度变形,对大面积砼板块,极为不利

砼路面板的内部温度增高有时可达到40~60℃,使内部砼产生显著的体积膨胀,而板面砼随着晚上气温降低,湿水养护而冷却收缩

内部膨胀与外部收缩,互相制约,产生很大拉应力,而外部砼所受拉应力一旦超过砼当时的极限抗拉强度时,板块就会产生裂缝

经几年来现场观察温度裂缝的结果是:横向裂缝多于纵向裂缝,板中裂缝多于板边裂缝,缝宽大小不一,受温度影响大

另外,在某些路段,因踞缝不及时,而在靠近设计伸缩缝处,发生了走向较规则的温度裂缝,这种情况在香港大道施工时曾多次出现

对温度裂缝的处理,尚未较成熟的办法

按常规整块打掉,返工重浇,浪费较大

我市常用办法是用切割机垂直切除损坏部分,破除运走,重新浇筑单层钢筋砼,以保证损坏块的强度及稳定性

对于温度裂缝,应该树立以防为主的思想

在施工管理的过程中,我们积累了不少的好经验和预防措施

综合起来,主要有下面三条: (1)砼单位骨料用量愈大,其热膨胀系数愈小

水泥浆含量愈多,则砼膨胀系数愈大

因此,合理选择级配,采用水化热较低水泥,减少水泥及用水量,降低砼膨胀值,是防止温度裂缝的主要途径

(2)施工管理中,应注意人工降温措施,对表层砼采取保温保湿防护措施,减少温度变形

(3)对于大面积砼路面施工,应该做到及时锯缝,这是防止温度裂缝的有效措施

四、施工裂缝 在砼早期裂缝中,可以说没一种裂缝不与施工因素有关

施工裂缝主要是指由施工因素产生的裂缝

从我市市政道路施工中比较常见的施工裂缝,追踪其成因主要有两方面: (1)震捣不够,拆摸过早,因而引起砼表面和边部开裂

(2)在不中断交通的情况下,分边施工,先期施工的砼板块通车后,影响新浇筑的板块,产生震动裂缝

对防止施工裂缝的产生,并非一个纯技术问题,在很大程度上是施工管理问题

只要严格加强施工质量,正确执行施工技术操作规程,因施工因素产生的裂缝是可以防止和避免的

五、结束语 水泥砼路面早期裂缝的产生,其内因与外部条件,非常复杂

既有单一因素,也有综合因素

因此我们对某一种裂缝的产生,也不应看到孤立,应综合进行分析研究,以确保水泥砼路面的工程质量,减少早期裂缝所造成的损失

参考文献: 1、王景峰,路基路面施工与养护技术,人民交通出版社,2005.12 2、江苏省交通厅公路局,水泥混凝土路面技术委员会,公路水泥混凝土路面养护技术规范(JTJ073.1-2001),江苏教育出版社,2001.9 3、张雄主编,混凝土结构裂缝防治技术,化学工业出版社,2007.1 由于其具有强度高、耐久性好、来源广泛的特点,一直得到人们的喜爱和应用

但是,随着水泥生产技术的不断进步和材料应用的不断扩展,现代混凝土的应用反而越来越让人感到缺乏自信,虽然强度越来越高,应用越来越广,但其耐久性越来越差和裂缝越来越多已成为不争的事实,导致当前质量问题随处可见,质量事故接二连三,如长此以往,质量隐患令人担忧,质量事故还将持续

经多年的工程实践及对比分析,笔者认为,是到该用逻辑推理来重新还原早已让人们记忆模糊了的早期混凝土的本构关系的时候了

有一定生活阅历并留心观察混凝土结构的人都会提出这样一个问题,为什么国内早期的混凝土结构问题较少,而现在的混凝土结构问题较多?为什么早期他国在我国建造的构筑物近百年仍坚固耐用?要回答这一问题,必须从混凝土最核心的材料——水泥的本构关系,也同样是混凝土的本构关系说起

近二百年来,随着社会需求的不断扩展和水泥生产技术的不断进步,水泥产品一直是朝着颗粒粒径越磨越小、强度越来越高的方向在发展

据1897年日本小樽港建设的文献资料记载,当年使用的水泥是200微米方孔筛筛余量小于10%,而当前我们所使用的水泥是80微米方孔筛筛余量小于10%,两者对比可见,当前的水泥平均颗粒粒径比百年前的水泥平均颗粒粒径要小得多,且不是一个数量级

经笔者研究分析,正是因为这一级差,使现有水泥的本构关系与早期水泥的本构关系相比发生了根本性的变化,从而导致现有混凝土强度的持续性逐年下降,裂缝越来越多,耐久性越来越差,质量事故频发也就成为必然

下面,我们通过相关的数据对比来进一步阐述不同时期水泥的本构关系,并据此分析不同的本构关系对混凝土结构带来的不同影响

一百多年前,日本小樽港的建设者为了寻找混凝土强度的长期发展规律,他们做了一件到目前为止仍前无古人后无来者之事,也正因为此,小樽港已成为世界许多混凝土专家朝圣的“圣地”

在建设初期,他们就制作了六万多个试件,分别存放在海水中、淡水中和大气的自然环境中让其自然老化,并每年定期取出部分试件进行强度检测,整个过程持续长达百年并获取百年的强度发展规律,为后人留下了极其宝贵的科学数据

其发展规律表明,百年前的水泥,无论是在上述哪种自然环境中,相对于28天强度而言,混凝土后期强度都有近100%左右的增长,强度的最高值出现在存放期35年左右,之后强度逐年下降,至存放期95年混凝土强度仍高于原28天强度约20%,据此,混凝土具有百年以上寿命也就成为不争的事实,这也就是笔者定义的早期混凝土最具说服力的长期强度发展本构关系

这种本构关系不仅影响了我们两代人,也实实在在的害了我们两代人

因为几十年来,我们都是想当然的依据这种本构关系来制定相应的规范标准及设计施工的,而未考虑随着水泥生产技术的不断进步,特别是水泥磨得更细以后,混凝土强度发展的本构关系已发生了根本性的变化

也就是说,百年前水泥配制的混凝土,28天水化反应后,其自身内部仍蕴含有100%的强度增长储备,这部分强度储备极具自我修复自我完善和强身健体的功能,所以,耐久性非常好

而当前水泥配制的混凝土,由于水泥过细,28天水化反应已基本完成,混凝土自身内部的强度增长储备已不复存在,所以,其自我修复自我完善和强身健体的功能也就完全丧失,耐久性差也就成为必然

这就是用两个不同时期水泥配制的混凝土,因本构关系的不同而得出两个截然不同的结果

为了进一步说明此问题,在此引用日本海洋工程研究所的相关试验数据

上世纪中叶,为了与小樽港的数据进行对比,日本海洋工程研究所用当时比表面积下限为250㎡/㎏的水泥进行混凝土强度试验,并在海洋性气候环境条件下存放

其最终结论是,混凝土存放5年强度达到最高,增长约40%,然后逐年下降,至10年甚至低于原来的28天强度

由上述实验结果对比可见,水泥颗粒粒径的大小对混凝土强度的长期发展起着决定性的作用,水泥颗粒粒径越大,强度增长的幅度也就越大,持续增长的时间也就越长,耐久性也就越好,否则反之

近些年国内许多桥梁、高架桥事故多发生在使用期满10年这一关键的时间节点之后也就不足为奇,因为以当时的水泥标准生产的水泥配制混凝土,如采用同理推定法,10年后的混凝土强度已自然下降至28天强度值以下,更何况国内水泥标准相对日本水泥标准来说,对水泥颗粒粒径的要求更细,故其时间节点必将相对提前,后果也将会更加严重

众所周知,水泥主要是由四大矿物成分组成,其含量最高、对强度贡献最大的是硅酸三钙,而硅酸三钙28天的水化深度是10微米,其水化速度在四大矿物中属中间值,以当前硅酸盐水泥平均颗粒粒径40微米计,如按水化最不利的球形体计算,28天水化反应已完成近90%,由此也进一步说明,用当前水泥配制的混凝土,28天后强度几乎没有多少增长的余地,相比早期水泥而言,耐久性差也就成为必然

当前,业内有一种观点很流行,也很有市场,认为混凝土中因掺加了大量的矿物掺合料,使二次水化得以持续,确保了混凝土后期强度仍有较大幅度的增长,耐久性得到进一步的增强,而相应的评定标准也允许按60天或90天进行强度评定

对于这一问题,笔者有不同的看法

首先,矿物掺合料的二次水化必须是以硅酸盐水泥水化反应能产生足够的氢氧化钙为前提,没有这个前提,二次水化将成无源之水,无本之木

而硅酸盐水泥水化后到底能生成多少氢氧化钙?矿物掺合料的二次水化又需要多少氢氧化钙?对于这些问题,目前理论研究还没有准确的说法,也谈不上法理依据,更没有长期耐久性试验成果的支撑

如将工程结构置于诸多逻辑关系均未完全确定的前提下应用,其安全隐患无疑是显而易见的,当前,施工现场大量的工程质量问题不也充分证明了这一点吗? 其次,由于当前的硅酸盐水泥过细,28天的水化反应已基本完成,相应生成的氢氧化钙总量也已基本产生,虽矿物掺合料的二次水化反应在逻辑上会相对滞后,但整体胶凝材料的水化反应都是在相互混合叠加的进行中接近尾声,除非水泥颗粒较粗,28天后水化继续进行并提供更多的氢氧化钙

所以,从总体上讲,期盼通过掺加矿物掺合料来大幅提高混凝土后期强度并增强混凝土结构的耐久性几乎是不可能的

第三,混凝土28天强度是特征强度,并非恒定值,故在标养条件下,常用混凝土28天后的强度都在增长,并非仅掺加矿物掺合料的混凝土强度在增长,只是增长的幅度会有差异

如若后者增长的幅度没有较前者大幅提高,采用60天或90天进行强度评定是否合适那是值得商榷的,因为提前透支了混凝土自身固有的数量有限的那一部分强度储备,对结构的使用安全不利

另外,笔者也做过实体结构的钻芯取样检测对比,其结果并不能证明大掺量矿物掺合料混凝土28天后的强度仍有较大幅度的增长

由上述分析可知,因本构关系的变化所带来的质量问题已经不是局部的、个别的现象,而是带全局性的、系统性的质量问题

要想彻底解决这些问题,必须从顶层设计抓起,全面协调促进相关行业思想观念的彻底转变,仅靠某个单位或个人是难以解决系统性问题的

另外,当今社情,无论是哪个单位、哪个部门、哪个人,都有非常强烈的自我保护意识,认可本构关系的变化,在某种意义上讲,就意味着否定过去的许多努力和研究成果,也是否定自己,其难度和阻力可想而知

我们常用“知耻而后勇”来育人,如落到头上,常常是避而不谈

但是,要创新要发展,必须首先知耻、谈耻,正如金一南将军所言,不对耻进行艰难、沉重的思索,就不可能期盼勇会来得更加猛烈、更加持久、更加高效

那么,我们到底耻在哪?笔者才疏学浅,看是否能从以下三个方面来分析,不妥之处,恳请指正

第一,当前的通用硅酸盐水泥,由于比表面积下限定得过高,上限又不封顶,水泥过细已成为现实,从而导致混凝土28天后的强度几乎没有多少增长的余地,耐久性差也就成为必然

从上述的本构关系分析可知,当前的水泥与早期的水泥相比,已发生了根本性的变化,混凝土强度的发展趋势,已由短期的上升转为长期下降,并非长期上升

据理推定,许多质量事故,特别是受自然环境影响较大的桥梁和高架桥,多是因混凝土强度的长期下降而突然发生,并非纯施工质量问题

可是,在以往的事故鉴定中,又有哪一起事故是从水泥这一最核心并取决定性作用的材料去分析和查找原因的呢?因此,事故的真相往往是因查出了几个没有必然联系的腐败分子而被忽视和掩盖

如不承认这个现实,不调整相应的水泥标准,不将混凝土强度的长期发展趋势及有效强度持续期明明白白地在规范标准中加以表述,事故频发还将持续

第二,设计规范对混凝土结构使用年限的要求是有明确界定的,但其相应对混凝土耐久性的要求也仅限于无足轻重的最低强度等级、最大水胶比、最小胶凝材料用量等,对如何确保混凝土在其使用年限内强度不降低缺乏必要的相应条款,而目前的水泥标准对混凝土强度的长期发展又不能提供足够的信任和保障,仅保护钢筋而不保护混凝土,这是规范标准间的盲区,导致那些没有任何防护措施的露天结构混凝土,因强度的自然下降而引发质量问题和事故也就不可避免

这同样是因水泥的本构关系已发生了根本性的变化,而相应的混凝土规范标准没能“与时俱进”导致的后果

第三,当对混凝土强度产生怀疑或是发生工程质量事故后,通常都是采用钻芯取样的检测技术规程进行强度评判

国家设计规范、施工验收规范都明确规定,标养试件强度与实际结构强度之间存在0.88的换算关系,这一换算关系美国和德国取0.85,丹麦取0.90,挪威取0.70

也就是说,许多国家标准都认为两者之间由于工作环境和养护条件存在明显差异,需要进行换算,所不同的是取值不一

可是,国内现行的通用检测技术规程却认为不存在这一差异,不能进行换算,由此导致检测技术规程高于国家验收标准13.6%

其依据就是相关的试验数据及混凝土已非28天强度,需将后期增长的强度给予扣除,还原28天强度

鉴于当前水泥28天后强度几乎没有多少增长的余地,如采用此规程对实际结构强度进行检测而常常出现不合格的现象也就不足为奇,大量的施工现场检测数据也都充分证明了这一点

另外,对于那些使用期超过10年且设计没有对混凝土表面采取任何保护措施的露天结构,由于混凝土强度的自然下降,一旦事故发生而采用此规程进行判定,在上述双重不科学不合理因素的作用下,企业及个人承担不该承担的法律责任也就成为可能,冤案的出现也就难以避免

而更为可悲的是,事故的真正原因被不协调的规范标准所掩盖而无法起到有效的警示作用,严重影响了当前混凝土技术和规范标准的科学发展、协调发展

众所周知,行业标准高于国家标准是合适的,但是,当行业标准作为质量问题和质量事故最终评判的法律依据时高于国家标准,那是有悖公理的

(待续)

西安浐灞信托计划